欢迎您访问广东某某机械环保科有限公司网站,公司主营某某机械、某某设备、某某模具等产品!

全国咨询热线:

400-123-4567

新闻资讯

新闻资讯 公司新闻

公司新闻TB体育汽车传动系统功耗已成为汽车工业研究的重要领域。到目前为止,车辆燃油经济性方面的联邦标准和州政府条例以及环境保护署对大气中CO2排放量的限制从传统上一直是聚焦于传动系统功耗的主要原因。迫在眉睫的能源危机和不断上涨的燃料价格更增加了减少此类功耗的要求。

。因此,车轴效率的任何实质性提高都会对碳排放和能源消耗产生重大影响。车轴传动是汽车动力总成的关键部件。其是非常紧凑的机械系统,通常由准双曲面锥齿轮传动、圆锥滚子轴承、密封件、轴和车轴齿轮油组成。车轴传动需要非常高的可靠性,因为用户们都不想车辆出现任何故障。

作为动力传动系统,车轴功耗可分为若干种能量损失机制,如Hohn等人的多篇论文所提出的。车轴功耗主要

,与输入速度、工况有关,但主要与润滑剂特性(如油的黏度和密度)以及部件在油底箱润滑轴中的浸没深度有关。轴承损失取决于其类型和尺寸、布局、润滑剂黏度和供给量。这些损失有关联,但不在本次研究范围内。载荷引起的齿轮和轴承损失与部件接触区的传递力矩、摩擦因数和滑动速度有关。载荷引起的轴承损失也取决于其类型和尺寸、滚动和滑动条件以及润滑剂类型。为了对系统功耗进行很好的预测,各部件均应单独试验。

轴承是造成轴系功耗的主要因素,其在车轴上的主要功能是以高承载能力和高刚度支承小齿轮和差动齿轮。

为实现车轴差速器的高效率,降低轴承内部摩擦力矩是关注的主要问题。因此,了解轴承内部摩擦变得相当重要。节能和轴承性能优化十分必要。

近年来,汽车制造商和轴承制造商努力改进轴承设计,以降低产生的功耗、能源消耗和工作温度,改善润滑条件。同时要求润滑剂制造商提供新产品,提高轴承寿命,同时减少能耗。

Spindler和von Petery在2003年报告说,INA(Industrie-NAdellager)开发了一种新设计:小齿轮轴上的圆锥滚子轴承被双列角接触球轴承取代,齿圈轴上的圆锥滚子轴承被单列角接触球轴承取代。更换轴承的好处是在运转过程中无预载损失,摩擦力矩降低50%,满足高刚度和长寿命的要求。

Matsuyama等人在2004年公布了后轴差速器所用支承小齿轮的超低摩擦力矩圆锥滚子轴承比标准轴承的摩擦力矩降低了80%。

Petery等人在2004年报告说,INA和FAG与BMW合作,对BMW车轴的原轴承设计(十字交叉圆锥滚子轴承布局)及其替代设计(十字交叉双列和单列角接触球轴承布局)分别进行了功耗测量。使用新欧洲标准行驶循环(NEDC)的中等载荷、转速和低温工况,替代设计的轴承损失降低超过50%。

Hoshokawa等人在2009年提出了一种新轴承(即双列角接触球轴承,又名后轴传动用串联球轴承)概念。通过车轴用新设计轴承与标准轴承的对比试验可知,新设计轴承可使摩擦力矩相应降低50%。这种轴承不仅提高了使用寿命,而且在驾驶时显著降低1.5%的油耗。

这项研究的动机是对不同类型轴承的内部摩擦力矩进行精确测量,这是一项挑战,因为试验测量必须确保精确。一种改进的四球机(Cameron-Plint TE 82/7752)很适用。这些试验在宽范围的工况(载荷、速度、温度和润滑剂)下进行。

然后,基于大量的测量数据,利用SKF和FAG等轴承制造商开发的模型对轴承功耗进行预测。对于这项工作,选择SKF摩擦力矩模型分析所得到的结果。该模型将依据试验结果进行校准,对采用不同配方的多种车轴齿轮油润滑的所选类型的轴承进行试验。对模型进行校准后可更好地了解油配方对轴承功耗的影响。

本文的工作可为采用车轴齿轮油润滑的不同类型轴承的力矩损失提供新知识。进行了大量试验,获得了大量文献中难以找到的轴承功耗的试验结果。通过模型校准可更好地了解在不同载荷和转速下轴承几何形状和油配方对轴承功耗的影响。轴承功耗模型将与全桥差速器功耗模型的预测有关。

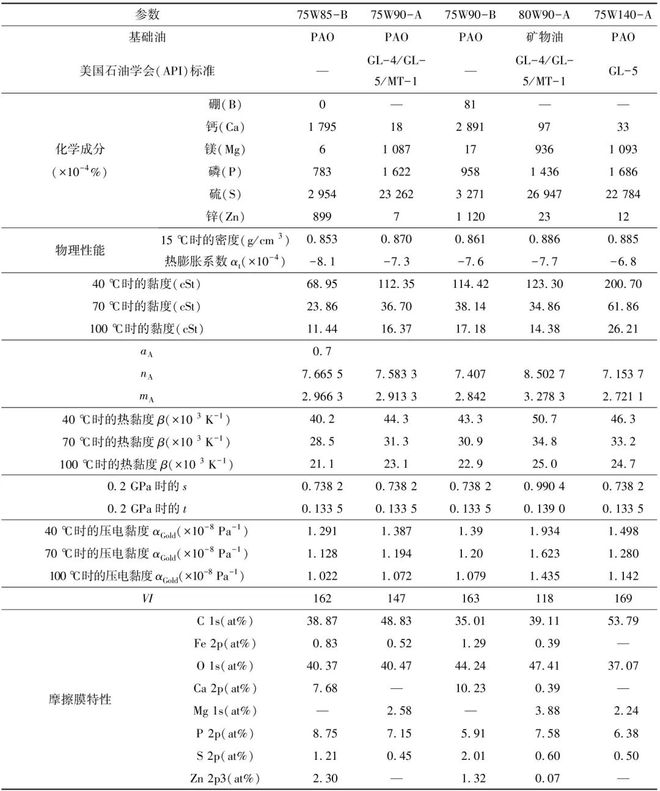

选择了5种市售且运动黏度范围大的多级车轴齿轮油。除了80W90-A产品为半合成油外,其余均为全合成油。其中3种(75W90-A,80W90-A和75W140-A)为参考油A,并标记为“高效燃料”;另外2种(75W85-B和75W90-B)为候选油B。

进行了若干试验分析来表征所选车轴齿轮油配方的化学、物理、流变和摩擦学性能(表1)。文献[34]详细介绍了这些分析和性能。

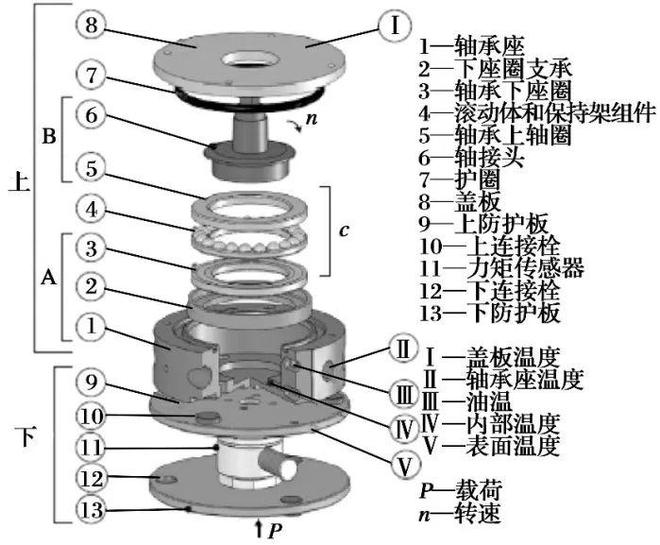

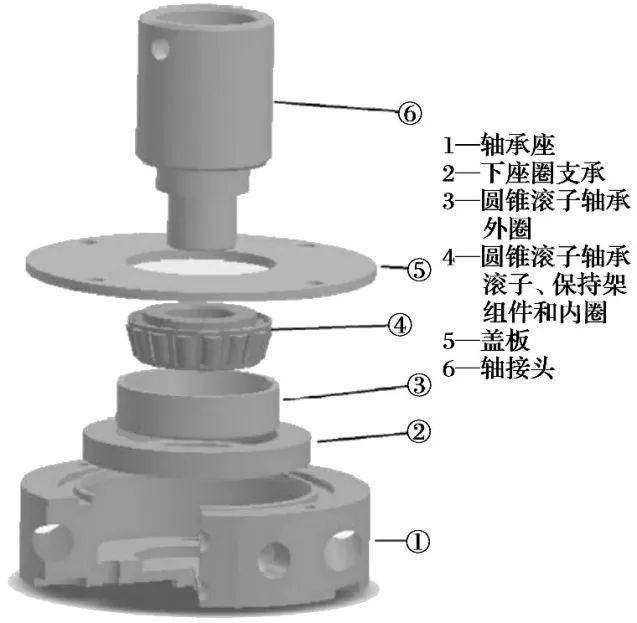

轴承试验在一台改进的四球机上进行,四球装置被轴承组件代替,如图1所示。该组件允许试验多套轴承,并在不同的工作温度下获得可靠的摩擦力矩测量值。有关此组件的其他详细信息见文献[31]。

轴承组件主要由2个部分组成。第1部分是轴承下座圈,其安装在隔套中,这一部分安装在轴承座上。A组这些部分被夹紧,以确保其之间没有相对运动。第2部分是轴承上轴圈,其安装在轴接头上。

为了测量轴承内部力矩,使用了压电式力矩传感器KISTLER 9339A,即使轴承中产生的摩擦力矩比现有的测量范围低,也可确保高精度测量(±1 N·mm)。

在试验过程中记录不同点的温度。5个热电偶(I~V)位于关键位置,以测量润滑油和轴承座温度。该组件还通过另外2个热电偶进行监测,热电偶用于测量内部温度和轴承座周围流动的空气温度。

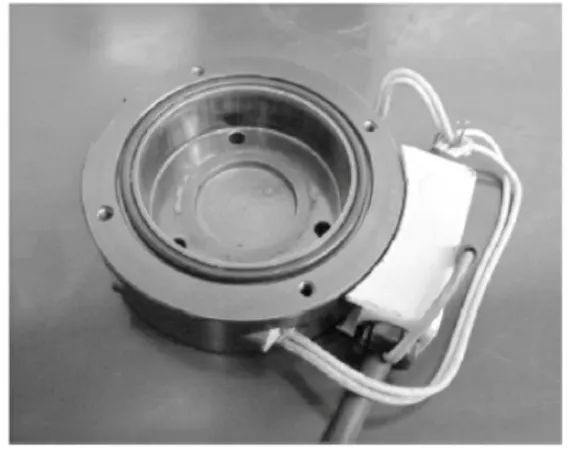

轴承组件由2个直径为38 mm、转速为2 000 r/min的风扇连续进行强制空气对流,排出轴承运转过程中产生的热量。此外,为了在试验期间控制温度,轴承组件安装有2个加热器,加热器由PID控制系统控制,并由热电偶III提供反馈(图2)。控制系统保证温度变化始终低于±1 ℃。上述轴承组件适用于尺寸受轴承座和机械本身限制的球和滚子轴承。

车轴一般包含8套轴承。支承输入小齿轮的圆锥滚子轴承(2套)和支承准双曲面齿轮的圆锥滚子轴承(2套以上)。2个半轴也由2套轴承支承。鉴于此,这些外轴承与主传动装置相距甚远,被认为是热独立的,其作用可被忽略。

改进的四球机可对特定类型的轴承进行摩擦力矩测量,轴承尺寸限制为最大外径56 mm和最大宽度16 mm。

在这种局限性下,了解不同轴承的特性和不同车轴齿轮油的润滑性能,并试图降低轴承功耗,了解转速、载荷、油配方和轴承几何参数等的影响至关重要。

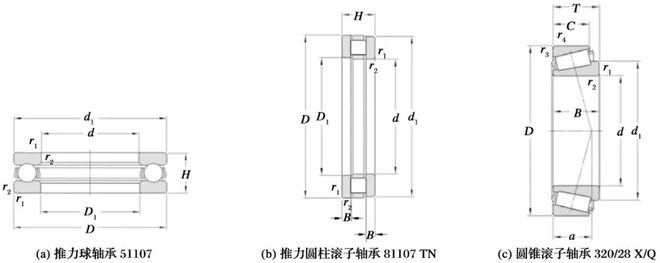

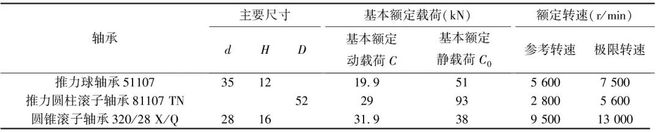

对采用所选车轴齿轮油润滑的3类轴承进行试验。所选轴承有推力球轴承(TBB,参考型号51107 SKF)、推力圆柱滚子轴承(RTB,参考型号81107 TN SKF)和圆锥滚子轴承(TRB,参考型号320/28 X/Q SKF)。所选轴承的几何结构尺寸如图3所示,特点见表2。

制造商规定油位应达到最低滚动体的中心,推力球轴承和推力圆柱滚子轴承所需的油量约为14 mL,圆锥滚子轴承所需的油量为8 mL,如Cousseau等人文中所示。为了避免油与油之间可能的化学作用,甚至为了减少表面精度的影响,每次油试验都要安装新轴承。

使用HommelWereke T4000装置中的绝对接触式探针测量了所有轴承滚道的表面粗糙度。结果表明,采用不同车轴齿轮油试验的所有滚道的表面粗糙度非常相似。

试验机允许的最大内圈转速为1 500 r/min。然而,当转速高于1 200 r/min时,所有车轴齿轮油均形成全膜润滑状态。一旦达到该条件,就定义为弹性流体动力润滑(EHL)摩擦因数。当转速高于1 200 r/min时,测量值不会对轴承的力矩损失模型提供额外的有用数据。为此,需要在75~1 200 r/min的不同转速下进行试验,以涵盖从边界到全膜润滑的所有润滑状态。

在75~1 200 r/min的不同转速下测量摩擦力矩。该速度范围在试验机的限制范围内,考虑涵盖了从边界到全膜润滑的所有润滑状态。

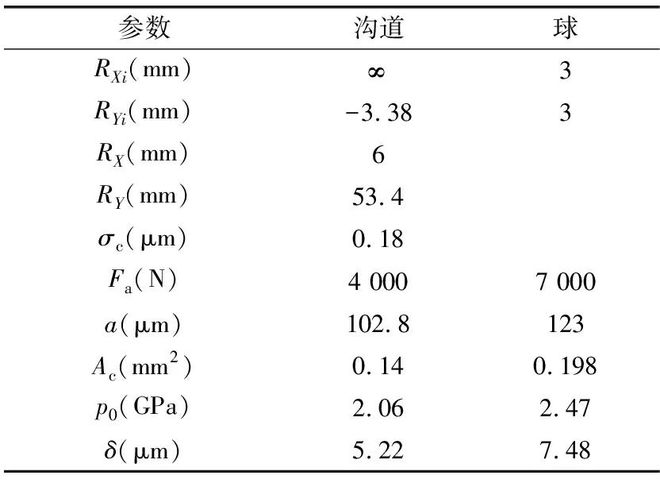

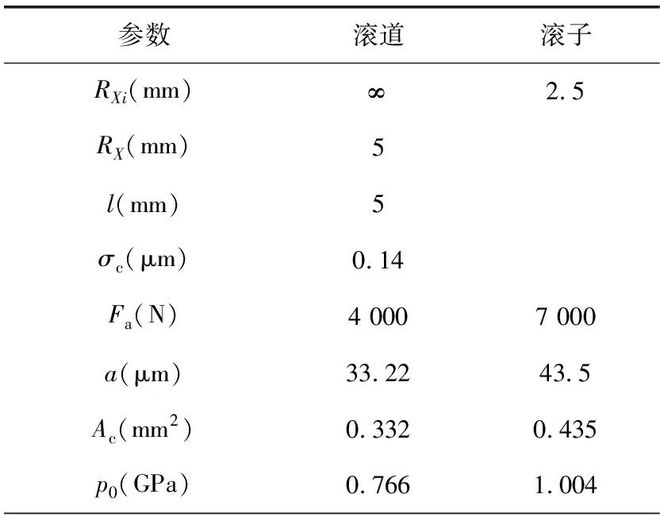

所有轴承承受7 000 N的轴向载荷,保证足够高的轴承刚度。推力球轴承51107的球与沟道之间的接触特性见表3;推力圆柱滚子轴承81107 TN的滚子与滚道之间的接触特性见表4。对于推力球轴承和推力圆柱滚子轴承,法向载荷等于施加的轴向载荷。

在每次试验开始前,每套轴承均需在1 000 N的轴向载荷下进行跑合,转速在10 min内由75 r/min上升至1 200 r/min。

每次试验时对所选轴承施加轴向载荷和工作温度,并将转速设定为所需值。当机械在加热器加热后达到稳定温度(热平衡)时,进行4次摩擦力矩测量。保留其中3次测量值,忽略最离散的那个值。力矩测量应在稳定温度(±2 ℃)下的较短时间(120 s)内进行,以避免力矩传感器的漂移效应。在较长时间(120 s以上)内的测量显示,由于温度梯度而导致力矩衰减,这是压电式力矩传感器的固有特性。因此,摩擦力矩值(对于每种转速和载荷)是3个最相近的测量值的平均值。

为了测量圆锥滚子轴承内部摩擦力矩,对试验组件、工况和试验程序进行多次改进。制造了不同的轴接头(图4),最大限度地减小了圆锥滚子轴承的偏斜,并制造了下座圈支承。轴接头的上部不是锥形莫尔斯连接,而是空心轴设计,装配在机械的输入轴上。此外,2个部件在其截面上都有一个孔,并与旋转轴垂直,使用螺钉防止2个部件之间的滑动效应。

圆锥滚子轴承320/28 X/Q的滚子与滚道之间的接触特性见表5。圆锥滚子轴承的滚子与滚道之间的法向接触载荷由(1)式根据Eschamann给出(图5)。

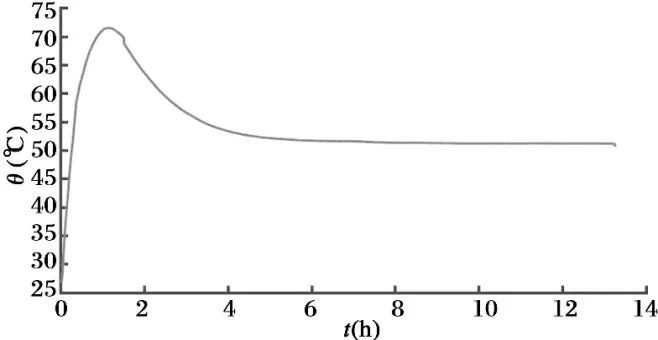

有必要考虑到圆锥滚子轴承的跑合期应该很长,其特点是滚子与滚道之间较大的摩擦力,可通过图6所示的温度尖峰来识别。在达到最高工作温度后观察到温度逐渐降低至稳定值。达到稳定温度所需的时间取决于润滑油配方,因此,跑合时间不能提前确定。可以说,当温度变化低于1 ℃/h时即完成跑合期。

推力球轴承的球/沟道接触为椭圆接触时使用Hamrock和Dowson方程(见附录A)计算油膜厚度h0;推力圆柱滚子轴承和圆锥滚子轴承的滚子/滚道接触为线接触时使用Dowson和Higginson方程(见附录B)计算油膜厚度h0。

修正后的油膜厚度h0C在(A.6)式给出,其为热换算系数φT(如(A.7)式所示)与中心油膜厚度的乘积。

复合表面粗糙度σc根据(4)式通过滚动体(球或滚子取决于轴承几何结构)表面粗糙度σelement和滚道表面粗糙度σrace计算得出。各试验轴承的表面粗糙度值见表3-表5。

为了评估轴承的油膜厚度和润滑状态,黏度比的概念也可用于评估润滑油在形成足够的润滑膜以分离接触表面方面的有效性。黏度比为

该参数基本上取决于轴承平均直径dm,与所选轴承类型无关。因此,如(6)式所示,黏度比与比膜厚有关。

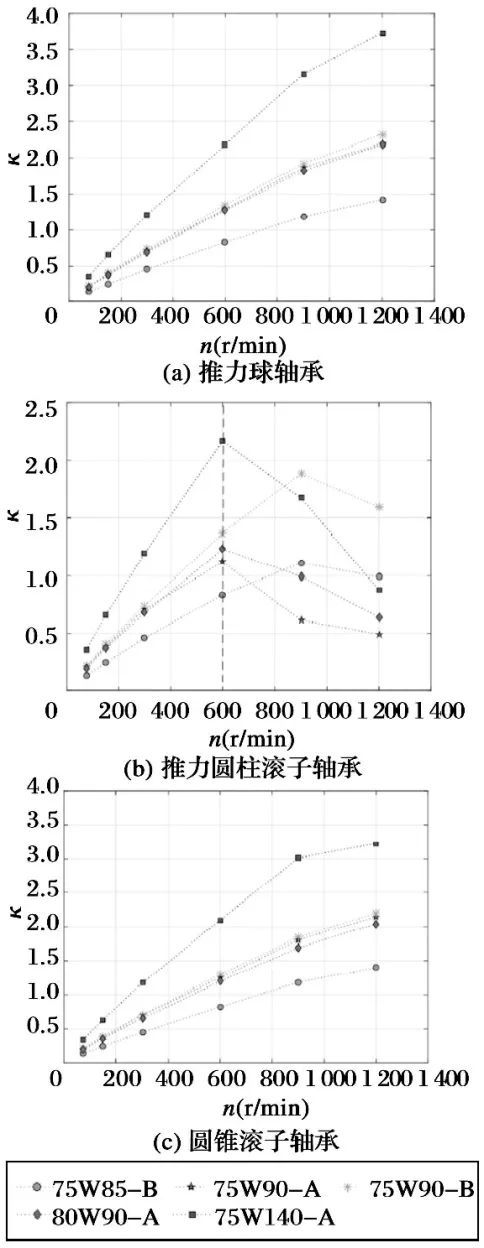

在恒温70 ℃和轴向载荷7 000 N下使用SKF手册计算推力球轴承所用车轴齿轮油的黏度比,如图7a所示,可观察到黏度比随着转速的增加而增加。5种车轴齿轮油按其在工作温度下的黏度分类。75W140-A油的黏度最高,黏度比最高,而75W85-B油的黏度最低,黏度比最低。75W90-B,75W90-A和80W90-A油的黏度比直接取决于其黏度,介于前2种值之间。

一般情况下,轴承在边界油膜状态下工作,黏度比为0.4κ1.0;在混合油膜状态下工作,黏度比为1.0κ2.0;在全油膜状态下工作,黏度比为2.0κ4.0。

当转速为75~1 200 r/min时,对于所有车轴齿轮油配方,边界润滑和混合润滑是主要的润滑方式。当转速为1 200 r/min时,除了75W85-B油外,所有润滑油均达到全膜润滑状态。

在70 ℃和外加轴向载荷7 000 N下推力圆柱滚子轴承所用车轴齿轮油的黏度比随着转速的变化情况如图7b所示。当转速增加到600 r/min时,可观察到黏度比增加。由于温度保持恒定,在转速低于600 r/min的范围内,车轴齿轮油具有与在圆锥滚子轴承试验中相似的特性。75W85-B油具有最低的黏度和压电黏度,75W140-A油表现出与75W85-B油相反的性能,可提升最低黏度比。75W90-B,75W90-A和80W90-A油的黏度比直接取决于其运动黏度(表1),介于前2种油之间。

在相同工况下圆锥滚子轴承所用车轴齿轮油的黏度比如图7c所示,观察到润滑油的黏度比与在推力球轴承试验中的排序趋势相似。总的来说,圆锥滚子轴承所用车轴齿轮油的黏度比略低于推力球轴承的。对于给定的转速范围和所有的车轴齿轮油配方,边界润滑和混合润滑是主要的润滑方式(κ≤2),除了转速为1 200 r/min的情况外。

为了了解试验结果,并预测采用车轴齿轮油润滑的轴承的功耗,需要建立摩擦力矩模型。为此,SKF提出了一种详细模型,按照真实的物理分量分配总摩擦力矩。其考虑了4种不同的力矩损失,即

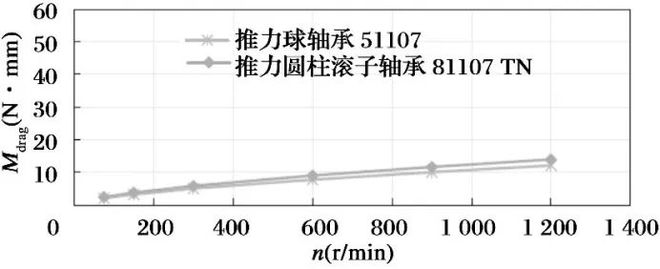

因为轴承的转速和平均直径(推力球轴承和推力圆柱滚子轴承的dm=43.5 mm)也很小,拖曳损失非常小,因此可忽略拖曳力矩损失项。

推力球轴承51107和推力圆柱滚子轴承81107 TN的常见拖曳力矩损失如图8所示。结果表明,

假设由试验测得的摩擦力矩等于由SKF模型预测的总力矩损失(Mt=Mtexp),并且精确计算了滚动力矩,则滑动力矩可直接确定为

滚动力矩((10)式)取决于轴承类型、转速、油黏度和2种因素(即进口剪切发热系数φish和运动补给折算系数φrs)。

滑动力矩((13)式)受轴承类型、摩擦因数和润滑状态的影响很大。模型的润滑状态由φbl量化,其中给出了全膜摩擦因数μEHL和边界摩擦因数μbl。

此外,一旦已知边界摩擦因数μbl和全膜摩擦因数μEHL的值,利用(14)式可有效预测滑动摩擦因数。

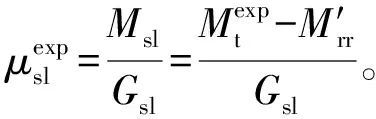

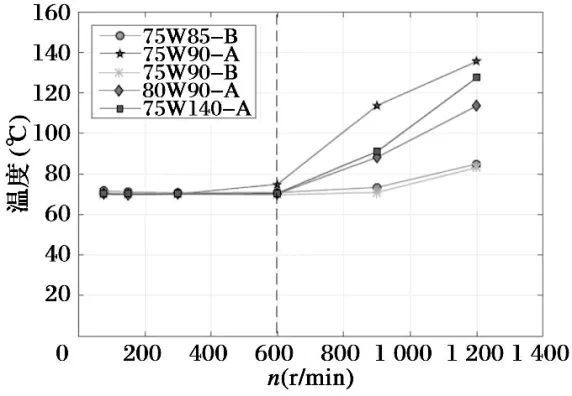

在恒温70 ℃和轴向载荷7 000 N下对采用车轴齿轮油润滑的推力球轴承进行了试验。如图9a所示,当转速由75 r/min增加到1 200 r/min时,测得的推力球轴承的总摩擦力矩降低。除了采用75W140-A油的情况外,摩擦力矩随着转速的增加而增加。对于低转速,采用2种候选油B润滑的推力球轴承的总摩擦力矩显然高于采用参考油A的(图9a),这是因为配方中的复合添加剂存在显著差异。

如图9b所示,当转速增加时,推力球轴承内的比膜厚由0.22/0.46增加到1.30/2.75,这取决于所试验的油,意味着在图9f所示的这些工况下主要为边界和混合润滑状态。

推力球轴承滚动力矩的结果如图9c所示。正如所预期的,在恒温70 ℃下滚动力矩随着转速的增加而增加

比较不同油配方的性能,采用工作黏度最高的75W140-A油润滑的推力球轴承的滚动力矩最高,而采用黏度最低的75W85-B油润滑的推力球轴承的滚动力矩最低。采用其他3种油配方的推力球轴承的滚动力矩随着黏度的变化而变化。因此,在计算滚动力矩时,区别润滑油的主要参数是工作温度下的黏度。

正如所预期的,图9d所示的滑动力矩高于图9c所示的滚动力矩。滑动力矩曲线与总摩擦力矩曲线趋势一致。

如图9b所示。在实际应用中无温度控制,当转速增加时,温度也会升高。转速越高,油膜越厚,力矩损失越小;温度越高,油黏度越低,油膜越薄,滑动力矩损失越大。然而,

。这些相反的效果通常都是将转速提高,达到一定的热极限。超过该极限,提高转速将不会有任何优势。进口剪切发热对油膜厚度的影响很好地证明了这点。

试验滑动力矩可用于确定试验滑动摩擦因数,使用(16)式,如图9e所示。滑动摩擦因数μsl与滑动力矩的变化趋势一致。

加权系数φbl如图9f所示,其值始终为0~1.0。当转速增加时,该参数减小。75W85-B油呈现最高值,而75W140-A油呈现最低值。其他配方的数值介于两者之间。加权系数与润滑油黏度成反比,解释了这种行为。加权系数直接影响图9e所示的滑动摩擦因数μsl。还应注意的是,每种油配方的φbl值几乎涵盖了整个数值范围(0≤φbl≤1.0),这意味着工况代表了从边界到全膜润滑的所有润滑状态。

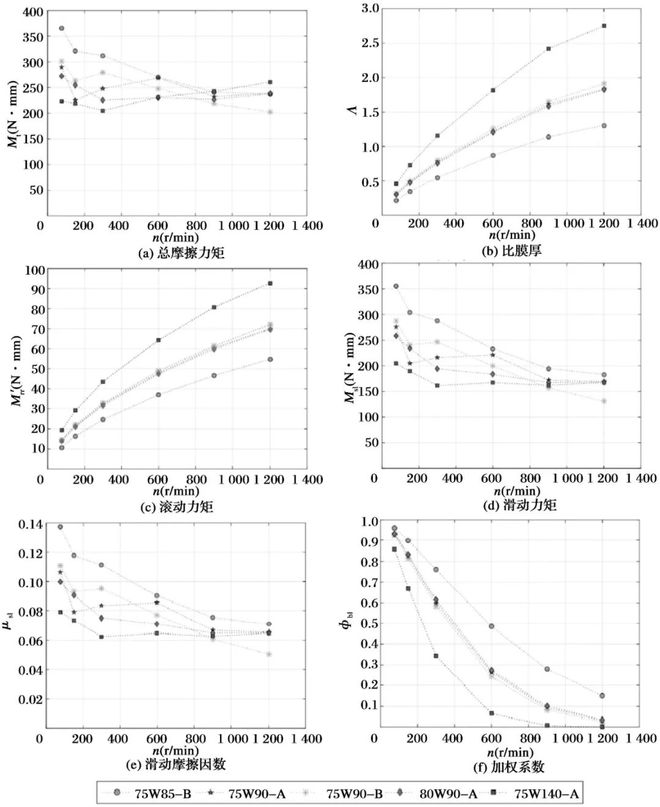

在恒定工作温度70 ℃和较高的轴向载荷7 000 N下对采用车轴齿轮油润滑的推力圆柱滚子轴承进行了试验。如图10所示,当转速高于600 r/min时,不可能使轴承保持在70 ℃的恒定工作温度下。在这些情况下有必要冷却轴承座,但并未实现。当转速为1 200 r/min时,采用75W90-A油润滑的轴承的最高温度达到135 ℃。

在所有工况下测得的推力圆柱滚子轴承的总摩擦力矩如图11a所示。当转速不高于600 r/min以及T=70 ℃时,总摩擦力矩随着转速的增加而降低。当转速高于600 r/min时,值得注意的是,参考油A的工作温度明显高于候选油B的,其工作温度在900 r/min时保持恒定在70 ℃,在1 200 r/min时达到85 ℃。

当转速高达600 r/min时,采用80W90-A油润滑的推力圆柱滚子轴承的总摩擦力矩通常最低,而采用75W90-A油润滑的推力圆柱滚子轴承的总摩擦力矩最高。75W140-A,75W85-B和75W90-B油呈现中间值。当转速高于600 r/min时,采用候选油B润滑的推力圆柱滚子轴承的摩擦力矩最低。

如图11b所示,当转速由75 r/min增加到600 r/min时,推力圆柱滚子轴承内的比膜厚由0.21/0.45增加到0.87/1.81,这意味着混合膜润滑占主导。所有的车轴齿轮油都有相同的趋势,其中75W140-A油由于在70 ℃时的高黏度而产生最高的Λ,75W85-B油由于低黏度而产生最低的Λ。当转速高于600 r/min时,比膜厚非恒定,并且强烈依赖于试验温度。

计算的推力圆柱滚子轴承滚动力矩如图11c所示。当转速增加时,滚动力矩增加。由图还可知,采用75W90-B,75W90-A和80W90-A油润滑的推力圆柱滚子轴承的滚动力矩非常相似,因为在70 ℃时的黏度相似。

(9)式用于获得滑动力矩(图11d)。由图可知,在所有工况下,滑动力矩随着转速的增加而降低。润滑油的性能表现出与总摩擦力矩相同的趋势。由于工作温差较大,因此无法比较转速低于和高于600 r/min时采用不同车轴齿轮油润滑的推力圆柱滚子轴承的滑动力矩。

滑动摩擦因数如图11e所示。当转速低于600 r/min时,采用参考油A(80W90-A和75W140-A)润滑的推力圆柱滚子轴承的滑动力矩最低。

图11f所示的加权系数φbl确实解释了当转速达到600 r/min时滑动摩擦因数μsl的特性。当转速高于600 r/min时,φbl值不可比较。

比较推力球轴承与推力圆柱滚子轴承的摩擦特性非常有趣。在恒温70 ℃和恒轴向载荷7 000 N下推力球轴承和推力圆柱滚子轴承的总摩擦力矩均随着转速的增加而降低。然而,在75 r/min下测得推力球轴承和推力圆柱滚子轴承的最大力矩分别为370和1 060 N·mm,显示出轴承的类型和几何形状对总摩擦力矩Mt的主要作用和影响。

当转速增加时,推力球轴承的滚动力矩Mrr显示出小幅增加,推力圆柱滚子轴承的滚动力矩Mrr显示出大幅增加(图9c和图11c)。计算的推力球轴承最大滚动力矩为92 N·mm,而推力圆柱滚子轴承最大滚动力矩为142 N·mm,再次显示出轴承几何形状对滚动力矩的影响。

随着转速的增加,推力圆柱滚子轴承的滑动力矩Msl的降低比推力球轴承显著得多,如图9d和图11d所示。

推力球轴承与推力圆柱滚子轴承的内部摩擦力矩(Mt,Mrr和Msl)之差与推力球轴承和推力圆柱滚子轴承的接触面积的几何形状(推力球轴承的椭圆接触和推力圆柱滚子轴承的线(矩形)接触)以及接触内的滑动速度有关,推力圆柱滚子轴承的滑动速度更高。这些差异也反映在Grr和Gsl的值上,在推力圆柱滚子轴承的情况下明显更高。

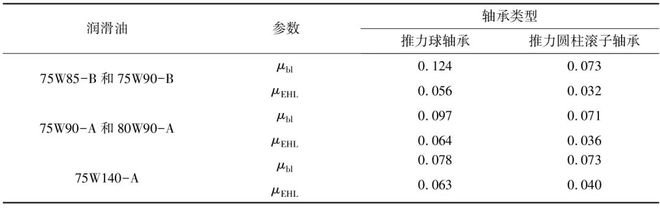

如第5节所述,最小化滑动摩擦因数的试验值与模型值之差需计算μbl和μEHL的值。在这种情况下,采用不同配方的3组车轴齿轮油(I组:75W85-B和75W90-B,II组:75W90-A和80W90-A,III组:75W140-A)润滑的推力球轴承和推力圆柱滚子轴承的μbl和μEHL的值见表6。

边界摩擦因数μbl取决于齿轮油配方和轴承类型,见表6。对于所有的润滑油配方(A和B),边界摩擦因数

这意味着含锌的配方使轴承在边界润滑下产生非常高的滑动力矩。推力圆柱滚子轴承未观察到这种行为。

时,参考油和候选油具有相似的特性。采用黏度较低的候选油B润滑的轴承的因数μEHL一般也较低。

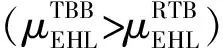

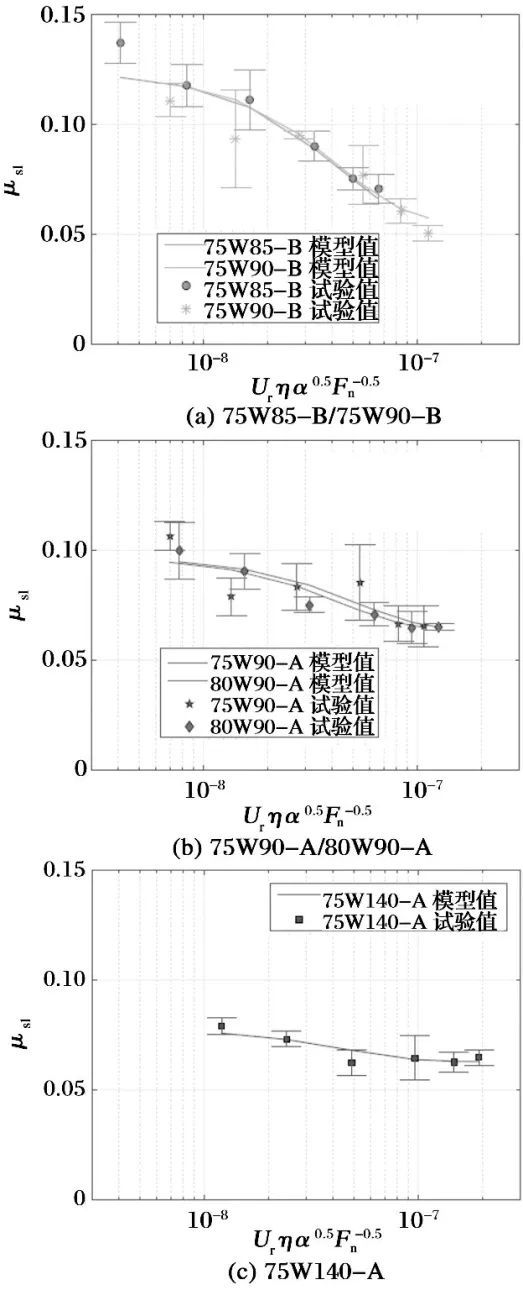

润滑推力球轴承和推力圆柱滚子轴承的5种车轴齿轮油的Stribeck曲线所示。每个数值的误差条用标记表示,模型模拟用实线表示,函数是修正的Hersey参数,Sp=Urηα0.5 Fn-0.5。

总之,无论车轴齿轮油的配方和轴承类型,该模型预测的摩擦因数μsl的近似值都相当好。同样清楚的是,在高速和高黏度下有更好的近似值(Sp的较大值)。低速时,在边界润滑条件下,μsl值的分散性较大。

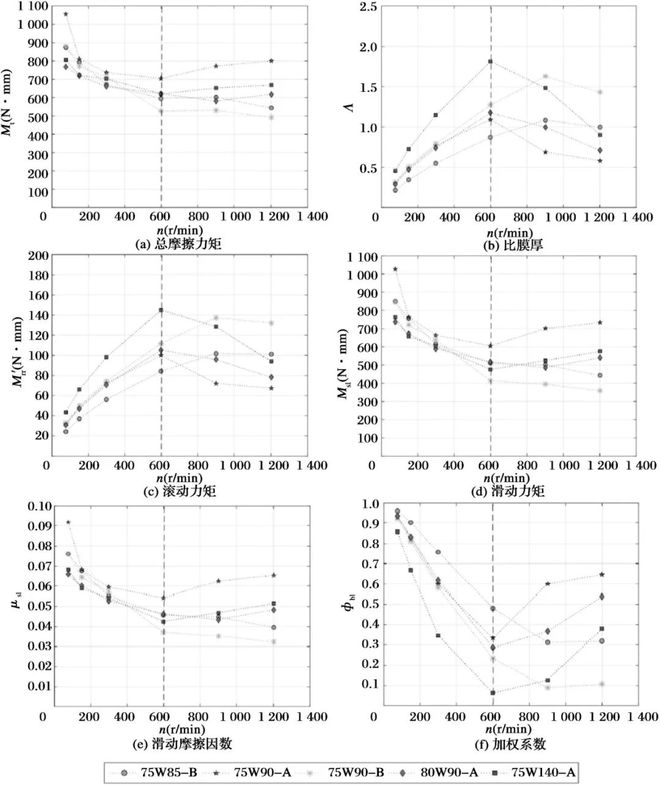

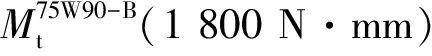

在轴向载荷7 000 N和70 ℃下对圆锥滚子轴承进行总摩擦力矩测量的结果如图14所示。Mt随着转速的增加而降低,相应的比膜厚由0.22/0.45增加到1.29/2.46,即从边界润滑增加到混合润滑(图14b)。

的2.4倍。在转速不低于600 r/min时,采用所有车轴齿轮油润滑的轴承的摩擦力矩非常相似。

如图14a所示,当转速由75 r/min增加到300 r/min时,圆锥滚子轴承内部摩擦力矩

急剧降低。当转速高于300 r/min时,对于所有车轴齿轮油配方,轴承内部摩擦力矩几乎保持恒定且非常类似。事实上,当转速高于300 r/min时,

这种趋势和相应的圆锥滚子轴承内部摩擦力矩的测量可能与施加轴向载荷时在滚子与滚道之间产生非常小的法向载荷有关,这与圆锥滚子轴承320/28 X/Q的内部几何形状有关。遗憾的是,改进的四球机不能施加超过7 000 N的轴向载荷。此外,使用的摩擦力矩模型(参见第5节)并非为应对这类载荷(纯轴向载荷和小法向载荷)而准备或校准。

对圆锥滚子轴承进行总摩擦力矩测量仅是指示性的,并最终作为采用不同车轴齿轮油配方的圆锥滚子轴承的摩擦力矩性能的初步估计。

在改进的四球机上对采用5种车轴齿轮油配方的推力球轴承、推力圆柱滚子轴承和圆锥滚子轴承进行了试验。在75~1 200 r/min的转速下测量了内部摩擦力矩。利用轴承摩擦力矩模型与摩擦力矩测量值进行对照。

在低速(75 r/min)下和采用参考车轴齿轮油配方(75W90-A)时,推力球轴承、推力圆柱滚子轴承和圆锥滚子轴承的力矩分别为290,1 060和1 200 N·mm,这意味着椭圆接触的推力球轴承比线接触的推力圆柱滚子轴承和圆锥滚子轴承的摩擦力矩要小得多,可通过用球轴承代替滚子轴承获得显著的效率提高。事实上,无法在转速高于600 r/min的恒温下进行推力圆柱滚子轴承试验,因为相应的摩擦力矩和功耗太高,而推力球轴承不会出现这种问题。

在这些条件下,采用低黏度候选油B(75W85-B和75W90-B)润滑的所有类型轴承的力矩损失高于采用参考油A(75W90-A,80W90-A和75W140-A)的,尽管这些差异对推力圆柱滚子轴承的影响较小。在全膜润滑条件下(比膜厚Λ1.0,加权系数φbl0.5),采用5种车轴齿轮油润滑的轴承的力矩损失差异很小,只反映这些油配方的黏度和滚动力矩的差异。3)假设

。因此,采用75W85-B和75W140-A油润滑的轴承分别产生最低和最高的滚动力矩,因为其具有最低和最高的运动黏度。其他车轴齿轮油配方(75W90-A,75W90-B和80W90-A)具有非常相似的黏度,轴承产生非常相似的滚动力矩(介于其他2种配方之间),这与力矩损失的试验测量结果一致。4)滑动力矩Msl由(9)式确定。由图9d和图11d的分析表明,随着转速的增加,采用5种车轴油配方的轴承的力矩损失之差减小。在转速为1 200 r/min下试验的推力球轴承几乎为0。对于推力圆柱滚子轴承,这点不太显著,因为在转速高于600 r/min时不可能保持工作温度恒定(70 ℃)。滑动力矩损失结果证实,

5)由图9f和图11f的分析表明,允许的转速范围涵盖了加权系数φbl的全部范围,几乎由1.0下降到0,这意味着考虑了所有油配方和轴承类型的所有润滑状态(从边界润滑、混合润滑到全膜润滑)。因此,滑动摩擦因数的计算也涵盖了所有润滑状态,表6所示的μbl和μEHL的值可被视为试验车轴齿轮油的代表值。

,主要是因为具有更低的运动黏度。6)有3个方面比较值得特别注意。配方75W90-A和75W90-B具有非常相似的物理性能,但具有不同的复合添加剂并产生不同的摩擦膜。然而,采用这2种配方的推力球轴承与推力圆柱滚子轴承在摩擦力矩损失方面的差异并不显著,虽然75W90-A相对好一些。配方75W90-A和80W90-A具有相同的复合添加剂,但基础油不同(分别是PAO和矿物油)。然而,

,这证明了矿物油配方在某些应用中的相关性。实际上,这2种配方对于边界和全膜摩擦因数的值完全相同,即

最后,正如所预期的那样,在边界润滑条件下,采用高载荷配方75W140-A的轴承显示出相当低的摩擦力矩损失。

这些参数主要取决于推力球轴承的球-沟道接触的几何结构以及相应工作温度下的车轴齿轮油特性,本研究在恒温70 ℃下开展。

如(A.6)~(A.9)式所示,在考虑润滑剂进口剪切发热的情况下,使用热换算系数φT修正(A.1)式定义的理论油膜厚度。

然后,利用(4)式计算了推力球轴承中心润滑油膜厚度与复合均方根表面粗糙度(σc=0.18 μm)之比来定义比膜厚。球和沟道表面粗糙度的测量在之前的工作中使用HommelWereke T4000装置中的绝对接触式探针进行。绝对接触式探针测量波纹度和表面粗糙度,而差分探针仅测量表面粗糙度。

这些参数主要取决于推力圆柱滚子轴承和圆锥滚子轴承的滚子-滚道接触的几何结构以及相应工作温度下的车轴齿轮油特性,本研究在恒温70 ℃下开展。

如(B.5)~(B.8)式所示,在考虑润滑剂进口剪切发热的情况下,使用热换算系数φT对(B.1)式定义的理论油膜厚度进行修正。

然后,用(3)式计算了比膜厚,定义为中心润滑油膜厚度与复合均方根表面粗糙度(推力圆柱滚子轴承的σc=0.14 μm,圆锥滚子轴承的σc=0.25 μm)之比。滚子和滚道表面粗糙度的测量在之前的工作中使用HommelWereke T4000装置中的绝对接触式探针进行(测量长度为4.8 mm,截止长度为0.8 mm)。为了评估相应的润滑状态,应计算球-沟道接触的比膜厚。